Il processo di pressofusione è una tecnica di produzione avanzata in cui uno stampo ad alta pressione, noto come "stampo", viene utilizzato per realizzare componenti metallici complessi, spesso definiti "getti". Questi calchi si distinguono per la loro precisione e uniformità. Prevalentemente, questo metodo utilizza metalli non ferrosi, nel senso che mancano di contenuto di ferro, inclusi ma non limitati a alluminio, zinco, magnesio e rame.

Questo processo trova la sua applicazione in una vasta gamma di settori, producendo parti pronte per l'assemblaggio o l'uso diretto da parte del consumatore. pressofusione condivide una somiglianza con lo stampaggio a iniezione; tuttavia, quest’ultimo processo prevede l’uso di plastica fusa anziché di metallo, distinguendo i due nell’applicazione del materiale ma collegandoli nel loro approccio fondamentale.

Sommario

Attualmente viene utilizzata la pressofusione Spaces.

La pressofusione si è trasformata in un processo produttivo essenziale e flessibile, fondamentale per diversi settori. È fondamentale nella creazione di componenti durevoli per macchinari pesanti e veicoli da costruzione, compresi sistemi idraulici e telai, supportando l'aumento delle energie rinnovabili producendo parti vitali per turbine eoliche, pannelli solari e stoccaggio di energia.

Nei mercati di consumo, è dietro le parti metalliche robuste e visivamente accattivanti che si trovano negli elettrodomestici come frigoriferi e macchine da caffè. Inoltre, nel settore ricreativo, realizza componenti leggeri ma resistenti per attrezzature sportive come telai di biciclette e macchine per il fitness. Questa evoluzione sottolinea il ruolo fondamentale della pressofusione nel far avanzare il settore della produzione, dimostrandosi una pietra angolare per la produzione di soluzioni industriali efficienti, innovative e attraenti.

Come viene eseguito il processo di pressofusione

La pressofusione viene eseguita attraverso un processo in sei fasi attentamente strutturato, progettato per fabbricare componenti metallici precisi e di alta qualità. Esaminiamo ogni segmento del flusso di lavoro della pressofusione.

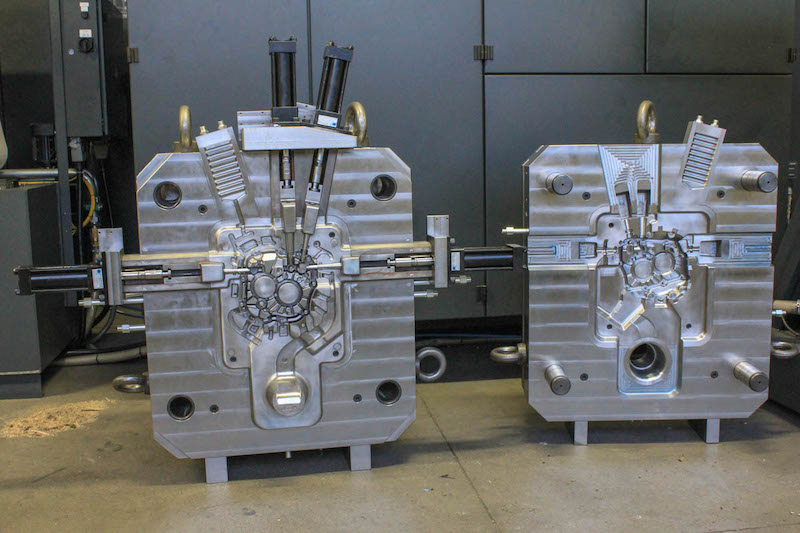

Creazione di stampi

Il processo inizia con la creazione di uno stampo personalizzato da un materiale non ferroso. Questo stampo/attrezzatura rapida è progettato con estrema precisione per rispecchiare le specifiche del componente target, ponendo le basi per l'intero processo di fusione.

Impostazione dello stampo

Per garantire un processo di fusione regolare, lo stampo viene prima trattato con un lubrificante per evitare che il metallo fuso si attacchi. Viene quindi fissato saldamente, preparandolo per l'introduzione del metallo.

Metal Injection

Durante questa fase critica, il metallo fuso viene spinto nello stampo ad alta pressione attraverso una macchina per pressofusione. Ciò garantisce che il metallo si distribuisca uniformemente in tutto lo stampo, catturando gli intricati dettagli della forma desiderata.

Solidificazione

Dopo l'iniezione lo stampo subisce un periodo di raffreddamento. Il metallo fuso viene rapidamente solidificato da un sofisticato sistema di raffreddamento, che gli consente di conformarsi con precisione alle complesse caratteristiche dello stampo.

Rimozione dei componenti

Il ciclo di stampaggio termina dopo che il metallo è stato completamente indurito, a quel punto lo stampo viene aperto e il pezzo formato viene accuratamente rimosso tramite perni di espulsione.

Raffinatezza

Per migliorarne la qualità e l'aspetto, la parte appena fusa viene sottoposta a diverse procedure di finitura. Ciò include la rimozione del materiale in eccesso, la lucidatura per renderla liscia ed eventualmente l'applicazione di uno strato protettivo, rendendo la parte pronta per l'applicazione finale.

Questo processo semplificato garantisce che la pressofusione sia un metodo efficiente e accurato per produzione rapida parti metalliche, soddisfacendo le diverse esigenze industriali con precisione e qualità.

Il processo di progettazione di uno stampo per pressofusione

Progettazione di stampi per la pressofusione comporta considerazioni critiche per garantire la qualità e l'integrità delle parti fuse. I fattori chiave includono la gestione dello spessore delle pareti per uniformità e prestazioni ottimali, l'implementazione di angoli di sformo compresi tra uno e tre gradi per facilitare la rimozione del getto senza danni e l'arrotondamento degli spigoli vivi per prevenire concentrazioni di stress e potenziali fessurazioni.

Inoltre, ridurre al minimo o evitare i sottosquadri può semplificare il processo di espulsione, progettando attentamente la linea di giunzione per garantire che non comprometta le caratteristiche critiche della parte. Il posizionamento del cancello è vitale per ottenere un riempimento uniforme e ridurre la turbolenza durante il processo di fusione. Le posizioni dei perni di espulsione devono essere scelte strategicamente per evitare danni al prodotto finale. Infine, la finitura superficiale dello stampo gioca un ruolo significativo nel determinare la qualità della superficie del getto, con finiture più lisce che portano a meno difetti e ad un aspetto migliore. Queste linee guida aiutano a creare stampi efficienti e affidabili per la pressofusione.

Pro e contro dell'utilizzo della pressofusione

La pressofusione presenta numerosi vantaggi, che la rendono una scelta economicamente vantaggiosa produzione a basso volume alla produzione di massa con la sua capacità di produrre parti a un costo di manodopera inferiore grazie a processi semi o completamente automatizzati. Eccelle nella creazione di forme complesse e complesse, può ospitare pezzi di dimensioni comprese tra 25 g e 25 kg e può raggiungere pareti sottili fino a 0.38 mm grazie all'elevata pressione applicata durante la fusione. Questo processo produce parti con rivestimento esterno duro e a grana fine che aumenta la resistenza, soprattutto quando lo spessore della parete è ridotto, migliorando il rapporto resistenza/peso.

La pressofusione consente inoltre di ottenere superfici lisce ideali per cuscinetti e di produrre prodotti sagomati con una post-elaborazione minima necessaria, vantando un'eccellente precisione dimensionale e finiture superficiali comprese tra 0.8 e 3.2 um Ra. Inoltre, consente la produzione efficiente di pezzi più piccoli attraverso tecniche di pressofusione multi-cavità o in miniatura.

Tuttavia, la pressofusione presenta una serie di svantaggi, in particolare essendo economicamente sostenibile solo per cicli di produzione su larga scala a causa degli elevati costi iniziali delle attrezzature. Non è adatto per metalli e leghe ad alto punto di fusione, né per metalli ferrosi come acciaio inossidabile, acciaio al carbonio e acciaio legato, che tendono alla ruggine.

Il processo deve inoltre affrontare limitazioni nella fusione di pezzi di grandi dimensioni, comporta costi elevati per lo stampo e ha tempi di consegna generalmente lunghi. Le modifiche ai progetti delle parti possono essere costose e richiedere molto tempo, sottolineando l'importanza della prototipazione prima della produzione su vasta scala. Infine, i problemi di porosità derivanti dall’aria e dai gas intrappolati possono compromettere l’integrità della parte, sebbene la pressofusione sotto vuoto offra una soluzione riducendo la porosità attraverso la creazione di un vuoto prima del riempimento del metallo.

Conclusione

In sintesi, la tecnica di pressofusione è un modo unico per produrre parti metalliche che combinano velocità, consistenza e diversità. È anche incredibilmente preciso ed efficiente. Dalla progettazione dello stampo all'ultima post-elaborazione, ogni fase è pianificata scrupolosamente per garantire che forme e dettagli complicati vengano creati con resistenza e precisione eccezionali. La pressofusione è una tecnica preziosa in molti settori, nonostante le sfide legate agli elevati costi iniziali, alla disponibilità limitata di materiale e alla progettazione rigida. Altri vantaggi includono l’economicità nella produzione di volumi elevati, eccellenti finiture superficiali e la capacità di produrre parti con poca post-elaborazione. Le capacità e le applicazioni della pressofusione cresceranno con la tecnologia, garantendo la sua posizione come componente chiave della produzione contemporanea.

Oltre alla pressofusione, TEAM Rapid offre anche prototipazione rapida, Lavorazione CNCe stampaggio a iniezione per soddisfare le vostre esigenze di progetti. Contattaci oggi!